در دنیای امروز، با رشد روزافزون پروژههای عمرانی و صنعتی، نیاز به مصالح ساختمانی مقاوم، سبک و قابل اجرا بیش از هر زمان دیگری احساس میشود. ورق فولادی نقش بزرگی در صنعت ساخت و معماری مصالح سبک و مقاوم دارد و آشنایی با مراحل تولید ورق فولادی میتواند دید بهتری از این محصول به شما بدهد که به دلیل خواصی مانند استحکام بالا، فرمپذیری مناسب، قابلیت پوششدهی، و عمر طولانی بهطور گسترده در اجرای انواع سازهها، سولهها، سقفها، دیوارها، نماها و حتی المانهای تزئینی مورد استفاده قرار میگیرند.

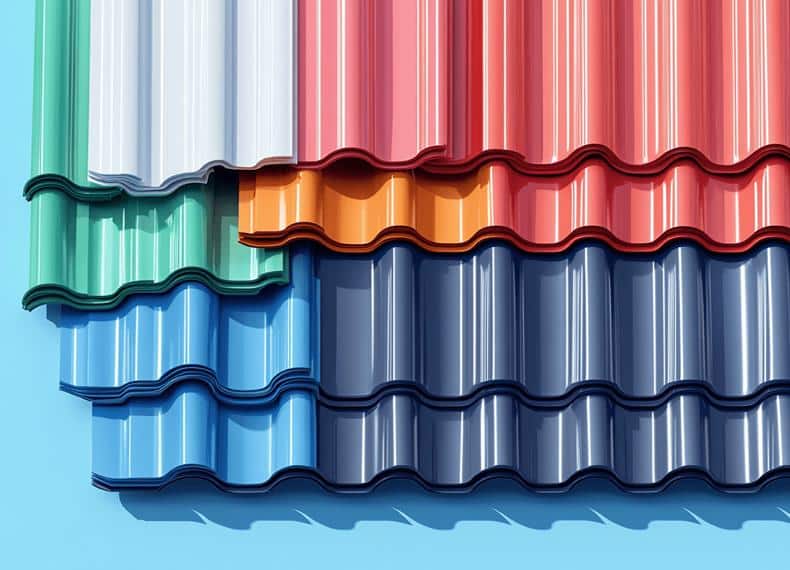

در ساخت سقفهای شیروانی، انتخاب متریال مناسب نقش تعیینکنندهای در دوام، زیبایی، و عملکرد سازهای ایفا میکند. در این میان، ورقهای گالوانیزه رنگی بهعنوان یکی از محبوبترین گزینهها شناخته میشوند. این نوع ورقها که از فولاد نورد سرد با پوشش ضدزنگ (روی) و لایه رنگ مقاوم تولید میشوند، نهتنها در برابر رطوبت، باران، برف و تابش UV مقاومت بالایی دارند، بلکه از نظر تنوع رنگ، سبکوزنی و سهولت در نصب نیز برتری قابل توجهی نسبت به مصالح سنتی دارند. شکلپذیری مناسب ورقهای گالوانیزه رنگی، امکان فرمدهی آنها به طرحهای مختلف مانند سینوسی، ذوزنقهای یا طرح سفال را فراهم میکند؛ موضوعی که باعث شده این محصول جایگاهی ممتاز در پوشش سقف ویلاها، سولهها، انبارها، و ساختمانهای مدرن پیدا کند. ترکیب دوام فلز و زیبایی رنگ در این ورقها، آنها را به انتخابی ایدهآل برای سقفهای با شیب بالا و نیازمند ظاهر جذاب تبدیل کرده است.

تفاوت ورق گالوانیزه رنگی با سایر ورق های فولادی

در این بخش، توضیح داده میشود که ورقها از نظر فرآیند تولید، کیفیت سطح، مقاومت و کاربرد نهایی با هم تفاوت دارند:

ورق سیاه (Hot Rolled Steel Sheet)

تولید شده به روش نورد گرم، سطحی خشن و مات دارد. وعی ورق فولادی است که با عبور شمش یا تختال فولادی از میان غلتکهای سنگین در دمای بالا (معمولاً بالای ۱۱۰۰ درجه سانتیگراد)، به ضخامت دلخواه نورد میشود. این ورقها بعد از سرد شدن، به شکل کلاف (کویل) یا ورقهای فلت برش داده میشوند. دارای مقاومت جوش کاری بسیار بالا و قیمت اقتصادی تر نسبت به سایر ورق ها دارند. از ورق سیاه به طور معمول در ساخت اسکلت سولهها، مخازن تحت فشار، صنایع خودروسازی سنگین، قطعات صنعتی بزرگ استفاده می شود.

ورق روغنی (Cold Rolled Steel Sheet)

ورق روغنی به ورق فولادیای گفته میشود که از طریق فرآیند نورد سردتولید می شود. به دلیل داشتن سطحی صاف، براق و صیقلی، در صنایع با دقت بالا و ظاهر نهایی زیبا کاربرد فراوان دارد. برخلاف ورق سیاه که در دمای بالا تولید میشود، در این فرآیند ورق فولادی در دمای محیط تحت فشار غلتکها نازکتر شده و به ابعاد موردنظر میرسد. عمده کاربرد ورق روغنی در تولید قطعات بدنه خودرو، لوازم خانگی (مثل یخچال و ماشین لباسشویی و … )، کابینتسازی، تابلو برق می باشد.

ورق گالوانیزه (Galvanized Sheet)

ورق گالوانیزه نوعی ورق فولادی است که سطح آن با لایهای از فلز روی پوشش داده شده تا در برابر زنگزدگی، خوردگیو رطوبت محافظت شود. این پوشش معمولاً از طریق فرآیند غوطهوری گرمروی ورق فولادی ایجاد میشود. در این فرآیند، ورق پس از چربیزدایی و تمیزکاری، در حمامی از روی مذاب غوطهور شده و لایهای محافظ روی سطح آن مینشیند. ورق گالوانیزه در صنعت بسیار مورد استفاده است . از کاربردی ترین محصول ها می توان به بدنه کولرهای آبی، لولههای انتقال آب، کانالهای تهویه مطبوع، سقف شیروانی مناطق مرطوب اشاره کرد.

ورق گالوانیزه رنگی (Pre-Painted Galvanized Sheet)

ورق گالوانیزه رنگی نوعی ورق فولادی است که ابتدا با پوشش ضدزنگ روی گالوانیزه میشود و سپس با استفاده از رنگهای صنعتی (معمولاً به روش کورهای) در رنگهای مختلف پوشش داده میشود. این ورقها ترکیبی از استحکام فولاد، مقاومت خوردگی فلز روی، و زیبایی پوشش رنگی هستند و در ساخت سقف، نمای ساختمان و ساندویچ پانلها کاربرد گستردهای دارند.

ورق گالوانیزهای که با رنگهای پودری یا پلیاستری پوشش داده شده و آماده نصب است. ورق گالوانیزه رنگی یکی از بهترین گزینهها برای پروژههایی است که در آنها دوام، زیبایی، سرعت اجرا و کاهش هزینههای نگهداری اهمیت دارد. این ورقها با مقاومت بالا در برابر شرایط جوی و ظاهر متنوع، توانستهاند جایگزین مناسبی برای مصالح سنتی در ساختوساز مدرن شوند. امروزه در پوشش سقف ویلاها، خانههای پیشساخته، سولههای صنعتی وآلاچیقها بسیار به کار برده می شوند.

فرآیندهای تولید ورق فولادی

ورقهای فولادی یکی از پرکاربردترین محصولات فلزی در صنایع مختلف بهویژه ساختمانسازی، خودرو، لوازم خانگی و سازههای صنعتی هستند. این ورقها بسته به نوع مصرف نهایی، از نظر ضخامت، پوشش، ظاهر و خواص مکانیکی متفاوتاند. فرآیند تولید آنها در چند مرحله اصلی انجام میشود که در ادامه معرفی میشود.

تولید تختال (Slab) یا شمش اولیه

فرآیند با ذوب سنگ آهن یا قراضه فلزی در کوره بلند یا قوس الکتریکی آغاز میشود. پس از پالایش و تنظیم ترکیب شیمیایی، فلز مذاب در قالبهایی ریخته میشود تا به صورت تختال (slab) یا شمش فولادی شکل بگیرد. این تختالها ماده اولیه تولید ورق محسوب میشوند.

نورد گرم (Hot Rolling)

در این مرحله، تختال در دمای حدود ۱۲۰۰ درجه سانتیگراد حرارت داده شده و از بین غلتکهای سنگین عبور داده میشود. در این فرآیند، ضخامت آن کاهش یافته و به ورق ضخیمتری تبدیل میشود که به آن ورق گرم یا ورق سیاه گفته میشود.

از ویژگیهای آن می توان به سطح زبر و اکسید شده اشاره کرد که مناسب برای اسکلت سازی و قطعات صنعتی است.

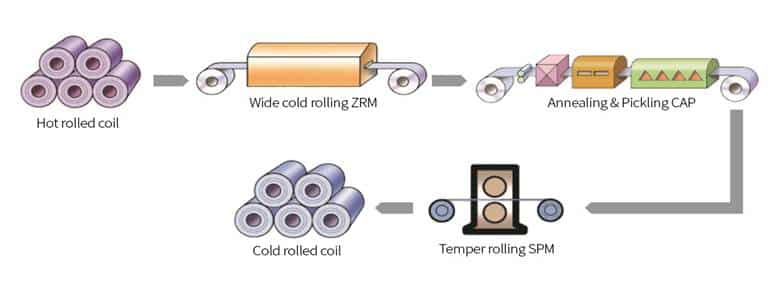

نورد سرد (Cold Rolling)

برای کاربردهای دقیقتر، ورق گرم پس از اسیدشویی (برای حذف لایههای اکسیدی)، وارد خط نورد سرد میشود. در این فرآیند، بدون حرارت، ورق از میان غلتکها عبور کرده و نازکتر، صافتر و دقیقتر میشود. محصول نهایی این مرحله همان ورق روغنی است که دارای سطح صاف و براق و دقت بسیار در ابعاد می باشد . همانطور که اشاره شد از کاربرد های بسیاری در صنعت لوازم خانگی و خودرو همچنین کابینت ها دارد.

پوششدهی (مانند گالوانیزه)

برای افزایش مقاومت به خوردگی، برخی ورقها وارد مرحله پوششدهی سطحی میشوند. یکی از رایجترین روشها، گالوانیزاسیون به روش غوطهوری گرم است. در این روش، ورق از حمام مذاب روی عبور داده میشود تا با یک لایه محافظ فلز روی پوشش داده شود. در نتیجه ورق گالوانیزه تولید می شود که مقاومت بالایی در برابر رطوبت و زنگ زدگی دارد.

رنگآمیزی و تکمیل نهایی

در مرحله آخر، برخی از ورقهای گالوانیزه با پرایمر و رنگهای پلیمری همچون رنگ آکریلیک و اپوکسی و … پوشش داده میشوند و در کوره پخت میگردند. این فرآیند باعث تولید ورق گالوانیزه رنگی میشود که علاوه بر مقاومت، از نظر ظاهری نیز زیبا و متنوع است. محصول نهایی دارای مقاومت بسیار بالا می باشد که مناسب برای سقف های شیروانی و ساندویچ پانل می باشد.

جنس رنگ ها و ضخامت لایه های پوششی ورق گالوانیزه رنگی:

لایه آستر primer :

این لایه از جنس پلیاستر، اپوکسی یا پلیوینیل کلراید می باشد که معمولا ضخامت ۵ تا ۱۵ میکرون استفاده می شود. دلیل استفاده از این لایه افزایش چسبندگی لایه رنگ نهایی به سطح ورق است که این پرایمر مقاومت در برابر خورندگی را بهبود می بخشد.

لایه رنگ نهایی یا top coat:

این لایه از جنس پلیاستر، پلییورتان، اپوکسی، پلیوینیل کلراید تولید می شود. که در ضخامت ۲۰ میکرون روی لایه استر را پوشش می دهد. جهت افزایش مقاومت در برابر اشعه uv و شرایط جوی و برای ایجاد رنگ و ظاهر نهایی ورق استفاده می شود.

لایه پشتی یا back coat:

این لایه از جنس پلی استر یا اپوکسی تولید می شود. به طور معمول بین ضخامت ۷ تا ۱۵ میکرون در ورق رنگی در تولید مورد استفاده قرار می گیرد. از این لایه برای محافظت از خوردگی و دوام بیشتر ورق به کار می رود.

لایه بافت دار یا plastisol:

جنس این لایه پلاستیسول است و بین ضخامت ۱۰۰ الی ۲۰۰ میکرون روی لایه ها مور استفاده قرار می گیرد و کاربرد اصلی آن مقاومت بیشتر در برابر خط و خش و همچنین افزایش چسبندگی بین لایه ها می باشد.

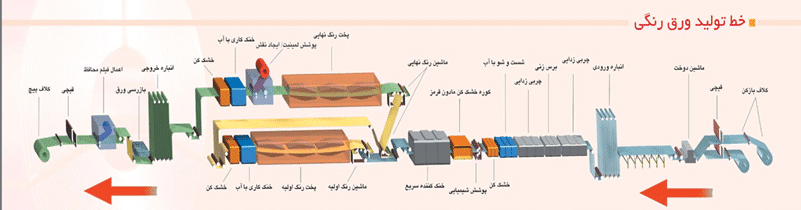

مراحل تولید ورق گالوانیزه رنگی

تولید ورق پایه ( نورد سرد)

ابتدا ورق فولادی با نورد سرد از تختالهای فولادی تولید میشود. این ورق معمولاً “ورق روغنی” است، با سطح صاف و دقت بالا.

گالوانیزه کردن (پوششدهی با روی)

ورق نورد شده وارد خط گالوانیزه میشود. در حمام مذاب روی (Zn)، پوشش محافظ ایجاد میگردد. این مرحله باعث مقاومت در برابر زنگزدگی میشود. که در واقع محصول این بخش ورق گالوانیزه می باشد

تمیزکاری و چربیزدایی سطحی

ورق گالوانیزه قبل از رنگکاری باید کاملاً تمیز شود. در این مرحله چربیها، اکسیدها و آلودگیها با مواد شیمیایی پاک میشوند. این کار که شامل برشکاری و شستشو است اقدامی مهم برای حذف ناخالصی ها و افزایش چسبندگی سطح می باشد.

اعمال پرایمر (آستر ضدزنگ)

یک لایه نازک پرایمر روی سطح ورق اسپری میشود.این لایه چسبندگی رنگ را بالا میبرد و از زنگزدگی در زیر رنگ جلوگیری میکند.

پوشش رنگ نهایی

رنگ اصلی در رنگهای مختلف (پلیاستر، PVDF، پلیاورتان و…) که در پاراگراف قبلی انواع رنگ به آن اشاره کردیم روی ورق پاشیده میشود. رنگ از طریق غلتکهای صنعتی بهصورت یکنواخت اعمال میگردد.

پخت در کوره (Curing)

ورق رنگشده وارد کوره میشود و در دمای حدود ۲۳۰ تا ۲۵۰ درجه سانتیگراد پخته میشود.این عملیات موجب تثبیت رنگ، براقیت سطح و چسبندگی بالای رنگ به ورق میشود.

خنکسازی، برش و بستهبندی

ورق پس از خروج از کوره، خنک شده و به ابعاد موردنظر برش میخورد.سپس رول یا پالتبندی شده و برای ارسال آماده میشود.

انواع ورق گالوانیزه رنگی بر اساس شکل و کاربرد

بدیهی است که عرض ورق در طی فرآیند فرمینگ کاهش می یابد برای مثال ورق با عرض ۱۲۵ سانتی متر پس از طرح دهی به شکل شادولان در ساندویچ پانل های کبیر پانل به عرض مفید ۱۰۰ سانتی متر می رسد.

ورق کرکرهای:

که معمولا با ظاهر موجداردر بازار است. کاربرد این ورق اغلب برای سقفهای شیبدار ساده و سنتی، گلخانهها مورد استفاده قرار می گیرد.

ورق ذوزنقهای:

با نمایی مدرن و مقاومتراز سایر ورق ها است که کاربرد این نوع ورق در سولههای صنعتی، سالنهای ورزشی می باشد.

ورق طرح سفال (پالرمو، ژنوا):

این نوع ورق در واقع تقلید از سقفهای سنتی سفالی ساخته شده است.کاربرد این نوع ورق اغلب در سقف ویلاها، آلاچیقها، خانههای شمالی کشور می باشد.

ورق شادولاین:

نوعی از ورق ذوزنقه ای است که در بین گام های آن موج های سینوسی وجود دارد که باعث استحکام و زیبایی بیشتر در ورق می شود.

ضخامت ورق

تفاوت ضخامت در ورقهای گالوانیزه رنگی نقش بسیار مهمی در تعیین کیفیت، دوام و کاربرد این نوع ورقها دارد. در ادامه، بهصورت دقیق و کاربردی، این تفاوتها را بررسی میکنیم.

ضخامت کل ورق گالوانیزه رنگی معمولاً شامل موارد زیر است:

ضخامت فلز پایه (فولاد): اغلب بین ۰.۳ تا ۱ میلیمتر

ضخامت لایه گالوانیزه (روی): معمولاً بین ۲۰ تا ۱۲۰ گرم بر متر مربع

ضخامت پوشش رنگی (رنگ کورهای پودری یا مایع): در حدود ۱۵ تا ۲۵ میکرون در هر طرف

تأثیر ضخامت پوشش گالوانیزه (روی)

هرچه ضخامت این پوشش بالاتر باشد مقاومت بهتری در برابر زنگ زدگی خواهد داشت. برای مناطق مرطوب یا صنعتی، پوشش ۸۰ تا ۱۲۰ گرم در متر مربع توصیه میشود و درمناطق خشک، پوششهای سبکتر کفایت میکند.

تأثیر ضخامت رنگ

رنگ ضخیمتر بهتر از ورق در برابر نور خورشید، خراش، و خوردگی محافظت میکند. رنگ با ضخامت کمتر ممکن است در برابر شرایط محیطی سریعتر پوسته شود.

جمع بندی

ورق های فولادی نقش بسیار موثری را در صنعت ساختمان ایفا می کنند. که این ورق های فولادی دارای تنوع بالا با ویژگی های فنی کاربردی می باشند. در این مطلب به انواع ورق های فولادی از جمله ورق سیاه (نورد گرم)، ورق روغنی (نورد سرد)، ورق گالوانیزه و گالوانیزه رنگی هرکدام ویژگیها و کاربردهای خاصی دارند اشاره شده است. از میان ورق های فولادی ورق گالوانیزه رنگی به دلیل ترکیب کاربردی و مقاومت بالا گزینه ای ایده آل برای ساخت نما ها و سازه های سبک می باشد. همچنین در مطلب فوق به فرآیند تولید ورق ها پرداخته شد که به صورت تیتروار شامل : نورد سرد، پوششدهی با روی، رنگآمیزی و پخت در کوره است . با توجه به این که ورق های فرمیک بسیار کارآمد هستند و امروزه در صنعت ساخت و ساز مورد استفاده قرار میگیرند ، باروبام اقدام به تولید این نوع ورق با کیفیت بالا برای مجموعه های ساخت و ساز کرده است.امروزه ورق های فرمیک به انتخابی مطمئن در پروژه های عمرانی تبدیل شده است. جهت برقراری ارتباط با گروه باروبام با ما در ارتباط باشید.

منابع: sid.ir